在钢铁冶炼的连续铸造(连铸)工艺中,管道系统承担着输送高温钢水、冷却水及蒸汽的重要任务。作为连接管道的核心组件,DN200连铸机专用橡胶膨胀节在复杂工况下扮演着缓冲应力、补偿位移的关键角色,其耐高温性能更是直接关系到生产安全与效率的稳定性。

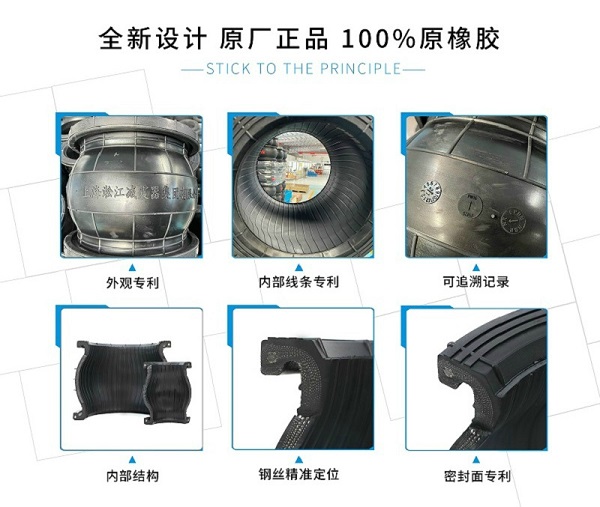

高温挑战与材料革新 连铸机管道长期面临极端温度环境:钢水温度可达1500℃以上,冷却水与蒸汽交替作用导致管道温度剧烈波动。普通橡胶膨胀节在高温下易发生硬化、龟裂甚至失效,引发泄漏风险。为此,DN200专用橡胶膨胀节采用氟橡胶(FKM)与硅橡胶复合配方,通过分子结构优化,使其耐受温度范围扩展至-30℃至+250℃,短时峰值温度可达300℃。这种材料不仅具备出色的热稳定性,还能抵抗氧化腐蚀,延长使用寿命。 结构设计的双重防护 针对高温环境,该膨胀节采用多层增强结构:内层为耐高温橡胶层,直接接触介质;中间层以高强度聚酯帘子布或金属丝网作为骨架,增强抗压与抗形变能力;外层则覆盖耐候性橡胶,抵御外部环境侵蚀。

独特的波纹结构设计可有效吸收管道因热胀冷缩产生的轴向、横向及角向位移,避免应力集中对管道系统造成损伤。 应用价值与行业意义 在连铸机运行中,DN200耐高温橡胶膨胀节的应用显著降低了因温度波动导致的管道泄漏、法兰开裂等故障率。例如,在二次冷却区,其快速响应管道热位移的能力,保障了冷却水均匀分布,避免铸坯表面缺陷;在蒸汽回收管道中,耐高温性能减少了维护频率,提升系统连续性。据统计,采用高性能橡胶膨胀节后,连铸产线停机时间减少约15%,年均维护成本下降20%以上。

随着钢铁行业对高效、节能生产的需求升级,DN200连铸机专用耐高温橡胶膨胀节通过材料创新与结构优化,成功破解了高温工况下的技术难题。其不仅是管道安全的“柔性卫士”,更成为推动连铸工艺智能化、绿色化转型的重要一环。